Die Basis

Die Doppelwand

Die Doppelwand überzeugt mehr denn je und erfreut sich wachsender Beliebtheit. Ähnlich wie die Elementdecke in der Vergangenheit ist der Einsatz der Doppelwand stark ansteigend. Nicht nur durch die hohe Oberflächenqualität, sondern auch durch die Möglichkeiten der genauen Fertigung- und Qualitätssteuerung sowie des schnellen Baufortschrittes, läßt sich die Doppelwand aus der heutigen Bauweise nicht mehr wegdenken. Besonders die hohe Wirtschaftlichkeit und Güte zeichnen die moderne Doppelwand aus.

Als hochflexibler Systembaustein findet die Doppelwand Anwendung im Geschäfts-, Industrie- und Gewerbebau, für Kellerwände, Geschoßwände, Treppenhauswände und Brandschutzwände. So stellt die Doppelwand eine echte Alternative zu Ortbeton- und anderen Wandsystemen dar.

Seit einiger Zeit ist aber auch die Weiterentwicklung der Doppelwand mit innenliegender Dämmung am Markt vertreten. Immer mehr Baufirmen und Unternehmen erkennen den Vorteil dieser Technologie. Innengedämmte Doppelwände sind energieeffizient und wartungsarm. Zudem sind Innengedämmte Doppelwände statisch tragend und benötigen keine zusätzliche Tragkonstruktion. Bei einer vorhandenen statisch tragenden Rahmenkostruktion werden zumeist sogenannte Sandwichelemente verwendet. Betonfertigteile mit einer Tragschale, Dämmung und Vorsatzschale. Auch hierfür kann nun die KAP-Thermo-Welle als Verbindungselement der Schalen eingesetzt werden.

Die Innovation

Welle ersetzt Gitterträger oder Anker

Die KAPPEMA Technologie wertet die Doppelwand weiter auf. Das Wandsystem, hergestellt mit den neuen innovativen KAP-Wellenelementen, optimiert die Handhabung bereits bei der Produktion im Werk, vereinfacht den Baustellenalltag und erlaubt erstmals neue Einbauvarianten bei der Doppelwand überhaupt. Die Nachteile herkömmlicher Gitterträger werden durch den Einsatz der KAP-THERMO-WELLE überwunden. Die patentierte Verankerung der Wellen im Beton ermöglicht die Aufnahme von allen wirkenden Kräften aus Zug / Druck und Schwung. Es können alle erdenklichen Dämmstoffe verwendet werden, da in aufwendigen Tests die Dämmung als Luftschicht dargestellt wurde.

Das Produkt

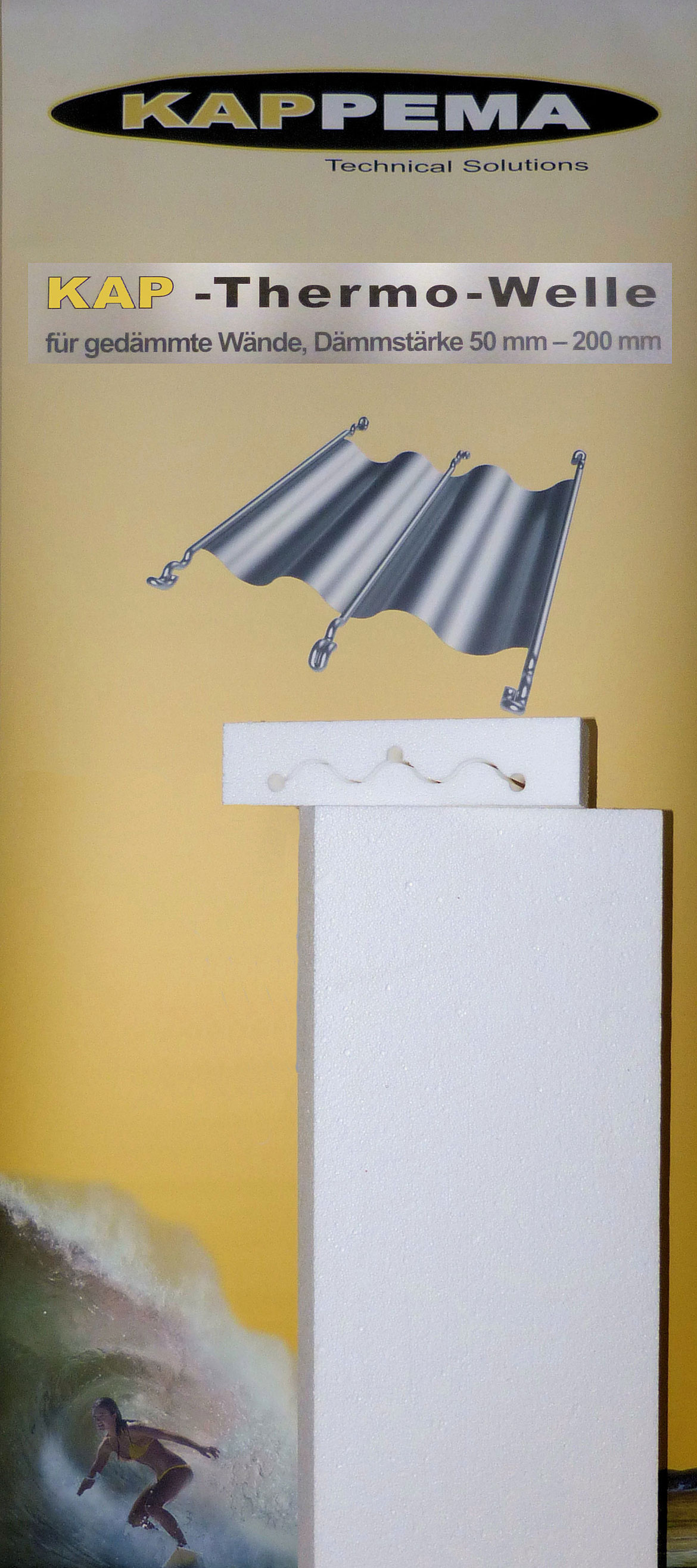

Die KAP-THERMO-WELLE

Die KAP-THERMO-WELLE

Technologie dargestellt in Einfachheit! Die Kappema Stahlformwelle wird geometrisch präzise, quasi ohne Toleranz, aus Edelstahlwerkstoffen gefertigt. Die Welle in Verbindung mit den patentierten Formsticks ist in der Lage alle auftretenden Kräfte durch Wind, thermische Dehnung, Eigenlast und Betonierdruck aufzunehmen. Wie schon die KAP-Stahl-Welle gezeigt hat ist im speziellen die Aufnahme des hohen Betonierdruckes ein Riesenvorteil. Der Fachmann erkennt hier sofort die technischen und wirtschaftlichen Möglichkeiten dieser Verbindung.

Sie ist für jede Wand- und Dämmstärke erhältlich. Beginnend bei Sandwichwänden mit 20cm Wandstärke bis hin zu Doppelwänden mit 70 cm. Die Dämmstärke kann 5cm bis 20 cm betragen und es ist jeder Dämmstoff möglich.

Die Systemtechnologie

Der Unterschied

Bei herkömmlichen Doppelwandsystemen liegt der Gitterträger auf der Bewehrung, bzw. wird manuell in die Bewehrung eingearbeitet. Durch die Betondeckung wird hierdurch die Schalenstärke bestimmt. Die KAP-Thermo-Welle hat keinerlei Bezug zur Bewehrung und bindet mit den Sticks komplett in die Schale ein.

Bei einer Vorsatzschale mit 2,5 cm Betondeckung ist somit eine Gesamtschalenstärke von 6 cm ausreichend. Aus diesem Grund ist nur ein Wellentyp je Wandstärke erforderlich. Bei einer Ausführung mit Gitterträger muß dieser zwingend gem. Zulassung 17 mm in den Beton einbinden. Da die Betondeckung jedoch variiert sind unterschiedliche Gitterträgertypen vorzuhalten und einzubauen.

Der Widerstand gegen Auszug ist deutlich höher als bei einer Ausführung mit Gitterträger oder irgendeinen anderen Verbindungsmittel. Somit kann es bei vernünftiger Handhabung nicht zu den gefürchteten Wandplatzern kommen.

Bei Sandwichwandkonstruktionen entfällt der aufwendige Arbeitsschritt Bewehrungsstäbe in den Verbundanker einzuführen und mit der Grundbewehrung zu verbinden. Allein die Einbindung der Sticks in den Beton ist für die kraftschlüssige Verbindung ausreichend. Bei Sandwichwänden wird die Welle immer komplett in die Vorsatzschale einbinden und mit gleicher Länge ebenfalls in der Tragschale. Die KAP-Thermo-Welle ist somit symmetrisch ausgebildet und verhindert daher den falschen Einbau in der Produktion.

Die Verarbeitung

Im Werk

Die KAP-Thermo-Welle zeichnet sich durch eine einfache Handhabung aus. Beginnend mit der Anlieferung, über die Lagerung, bis hin zum Einbau. Die KAP-Thermo-Welle wird auf Paletten mit bis zu 1800 Stk. angeliefert. Die Paletten sind einfach mit dem Gabelstapler zu entladen und zu lagern. Die KAP-Thermo-Welle wird in Paketen von jeweils 30 Stk. verpackt. Diese sind durch ihr geringes Gewicht selbst mit der Hand zum Einbauort in der Produktion zu tragen.

Die Wellen müssen nicht verbunden oder geschnitten werden. Nach dem Bewehren und Betonieren der Vorsatzschale wird darauf die gewünschte Dämmung verlegt. Bei Verwendung von Styropor empfehlen wir die Verwendung der von uns bereits vorgeschnittenen Dämmplatten, die sowohl den Abstand als auch die Lage der Wellen vorgeben. Die Wellen müssen einfach nur durchgesteckt werden.

Bei Verwendung von Dämmschaum kann die Welle vor dem Schäumen und dem Betonieren bereits an den geplanten Stellen gestellt werden. Eine Verbindung der Welle zur Bewehrung ist nicht erforderlich. Sollte ein Stick der Welle mit der Bewehrung kollidieren ist dieser durch seine abgerundeten Enden in der Lage daran vorbeizukommen.

Um den Einbau zu vereinfachen haben wir ein Formteil entwickelt, dass auf die jeweilige Dämmstärke zugeschnitten werden kann. Das Formteil wird passgenau aus Styropor CNC gesteuert geschnitten und in Stangen mit 1,0 m Länge geliefert. Aus der Dämmung werden lediglich Rechtecke ausgeschnitten und durch das Formteil mit der Welle ergänzt.

Ein großer Vorteil der punktuellen Verbindung zwischen den Betonschalen ist die Erleichterung beim Einbau von allen Einbauteilen. Selbst Elektroschläuche können einfach zwischen den Schalen nach außen gezogen werden ohne hierbei beschädigt zu werden.

Durch die vorgegebenen Aussparungen in den Dämmplatten wird die Herstellung von gedämmten Wandelementen zum Kinderspiel. Es sind keine außerordentlichen Fachkenntnisse erforderlich. Sollte es dann doch einmal notwendig sein eine Wellenform in ein Dämmelement zu schneiden, so kann dies durch einen Arbeitstisch von Kappema oder im einfachsten Fall mit einem Handbrenngerät erfolgen.

Die Einbauzeit der Dämmung und der Welle kann derart in den Umlauf der Produktion integriert werden, so dass kaum Verzögerungen eintreten. Letztendlich können die Wandelemente wie gewohnt ausgeschalt werden und sowohl stehend, als auch liegend zur Baustelle transportiert werden.

Die Vorteile

Die KAP-THERMO-WELLE

• Anlieferung auf Europaletten

• Transport liegend und stehend möglich

• Schnellstes Abladen mit Stapler oder auch per Hand bei Kleinmengen

• Platzsparende Lagerung

• Jederzeit einfacher Transport zum Arbeitsplatz

• Keine Bearbeitung der Welle vor dem Einsatz

• Kein kostenintensives Vorhalten verschiedener Trägerhöhen bei gleichen Wandstärken

• Schnelles Einbauen der Welle (ca. 5 Minuten je Produktionspalette)

• Lediglich 1 Mitarbeiter für den Einbau der KAP-THERMO-WELLE erforderlich (keine Betriebsmittel, kein Kran)

• Einbau der Welle kann vor oder nach dem Betoniervorgang erfolgen

• Durch die Wellenformtechnologie wird eine exakte Schalenstärke erreicht

• Dünne Betonschalen von min. 6 cm, da keine Überdeckung der Ober- und Untergurte erforderlich ist

• Bewehrungsführung hat keinen Einfluss auf die KAP-Wellenhöhe

• Einwenden der ersten in die zweite Schalen problemlos, da Wellenformtechnologie punktund nicht linienförmig wirkt

• nachträgliches Bearbeiten (E-Dosen, Aufrauhen) zwischen den Schalen insbesondere bei der zweiten Schale problemlos möglich

• Garantierte Maßhaltigkeit, Gewährleistung der Gesamtwandstärke, Welle dient gleichzeitig als Abstandhalter (keine Raketen erforderlich)

• Kein Einfädelproblem auf der Baustelle bei Anschlussbewehrung oder Fugenbändern

• Weniger Kapitalbindung durch kleineres Trägersortiment

• Keine Investitions-, Raum- und Instandhaltungskosten für Gitterträgerverarbeitung

• Individueller Wellenbesatz für höhere Betoniergeschwindigkeiten einfach und kostengünstig darstellbar

• Höhere Ausreißfestigkeiten => keine Wandplatzer

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)